- JASホーム

- JASジャーナル

- JASジャーナル2021年冬号

- 圧電セラミックツイーターを用いたハイレゾイヤホンの開発

JASジャーナル目次

- JASジャーナル2021年冬号トップ

- 連載:思い出のオーディオ Vol.1

- Qualcomm® aptX™ Adaptiveコーデックの紹介

- 圧電セラミックツイーターを用いたハイレゾイヤホンの開発

- 「ライブ配信」を支えるTASCAMのラインナップについて

- 学生スピーカー製作レポート はじめに

- 学生スピーカー製作レポート MTMスピーカー「SUPERNOVA」の製作

- 学生スピーカー製作レポート 球体スピーカーの製作

- 学生スピーカー製作レポート「Swinging Speaker」製作秘話

- 第24回「音の匠」顕彰 ヤマハ株式会社 SYNCROOMプロジェクトの皆様

- JASインフォメーション「2020年度 第3回 理事会 / 運営会議報告」

- こちらJASジャーナル編集局

- バックナンバー

2021winter

圧電セラミックツイーターを用いた

ハイレゾイヤホンの開発

オーツェイド株式会社代表取締役渡部 嘉之

概要

エジソンが蓄音機を発明して以来、オーディオはアナログからデジタルへと変遷をたどってきましたが、その中でもスピーカー(発音体)は特性の改善こそあるにしても、基本的な構造は普遍的なものとして今日も君臨しております。

一方、通信モバイル機器を中心に高速デジタル技術は飛躍的に進歩し、オーディオの世界にもハイレゾ音源という新しいイノベーションを起こしました。そして今後さらに高速化されるデジタル技術は、今まで普遍的であったスピーカーに対してもイノベーションを求めているようです。当社(オーツェイド株式会社)では筆者が持つ30有余年の圧電セラミック音響の技術を応用し、ハイレゾ音源に適したイヤホンを開発・販売しておりますので、ここにご紹介させていただきます。

ABSTRACT

Since Edison invented the gramophone, audio has changed from analog to digital. Among them, the speaker has improved its characteristics, but the basic structure has not changed and it still exists today. On the other hand, high-speed digital technology has made great strides centered on communication mobile devices, and has brought about a new innovation in the audio market called high-resolution audio sources. And digital technology, which will become even faster in the future, demands innovation from speakers that were once universal. Our company (O2aid Inc.,) has applied the piezoelectric ceramic acoustic technology of the author for more than 30 years. And we have developed and sold earphones suitable for high resolution sound sources, so we will introduce them in this article.

はじめに

オーツェイド株式会社は2016年1月に群馬県高崎市に圧電セラミック技術のコンサルタント会社として生まれました。圧電セラミックそのものは非常に歴史のあるデバイスですが、比較的安価で単機能なデバイスとして認知されている傾向にあるようです。当社には圧電デバイスの見方や考え方を新しい角度から見て、イノベーションを起こしたいというコンセプトがございます。圧電のことを英語でPiezo(ピエゾ)と呼びますが、当社のコンセプトをPiezoに掛け合わせて180°異なる観点からアプローチしたいという思いから、社名をPiezoを180°回転させてO2aidとしました。

このコンセプトの元、最初に生まれたのがイヤホンブランドのintime(アンティーム)です。圧電セラミックの持つ超音波特性を民生機の、しかもオーディオに用いることで今までに無かったコスパの高いイヤホンをご提供することができました。

intimeイヤホン開発の経緯

筆者には3人の息子がいます。2015年当時、3人とも現在の若者の例に漏れずスマホに半ば依存した生活を送っていましたが、彼らはいつもディスカウントショップで販売されているイヤホンで音楽を聴いていました。決して全てのディスカウントイヤホンが悪いということではないのですが、一度そのイヤホンを借りて聴いたところ、狭い帯域、歪み感のある音質に失望してしまいました。なぜこんなイヤホンで聴いているのかとその訳を聞いてみたら、それで十分だからとのことでした。当時普及が始まったハイレゾイヤホンの話を聞かせてはみたものの、学生の分際でそんな音を聴ける経済的な余裕はないとのことでした。

筆者は1963年生まれ。学生時代はシステムコンポーネントの全盛期でした。当時アルバイトや小遣いを貯めて高級コンポを購入し、あるいはアンプやスピーカーを自作し、その奥深さと、自分だけの音作りに心を躍らせていました。その後のバブル崩壊以降、停滞していたように思えるオーディオ業界ですが、新風を吹き込んだものの一つに「ハイレゾ音源」があると思います。解像度の高い音は人々の感性を刺激しました。しかし2015年当時はまだハイレゾ音源が普及したというにはほど遠く、リスナーの多くは「ハイレゾ=高級志向、高嶺の花」というイメージを抱いていたように思います。

息子のイヤホンに話を戻しますと、「このままでは30年後の日本のオーディオはどうなるのか?」と不安になりました。そこで筆者は決意しました。息子が気軽に購入できる安価で高音質なイヤホンへの挑戦です。彼らがちょっと背伸びしたら購入できる価格帯で、オーディオの愛好家の方でさえ納得していただける音質を兼ね備えたイヤホンを開発することを決めたのです。しかし当時はバランスドアーマチュアドライバーがまだ高価であったため、筆者の専門分野であり、比較的安価に構成できる圧電セラミック(以下PZT)を応用したイヤホンの開発に着手しました。

そして生まれたのが4500円で販売された当社最初のハイレゾイヤホンintime碧です。2016年12月にe☆イヤホン様でお取り扱いいただいてから既に4年の年月が過ぎましたが、おかげさまでセラミックと電磁式スピーカーをハイブリッド構成にした当社製品のラインナップも増え、2019年にはe☆イヤホン様の有線イヤホン部門の年間販売台数でintime碧Lightが1位になるなど、徐々にではありますが、市場ではintime=コスパイヤホンブランドとして認知度も上がってきたようです。

本記事では当社のイヤホンの開発について簡単に説明させていただきたいと思います。

セラミック発音体の基本原理と積層化への技術変遷

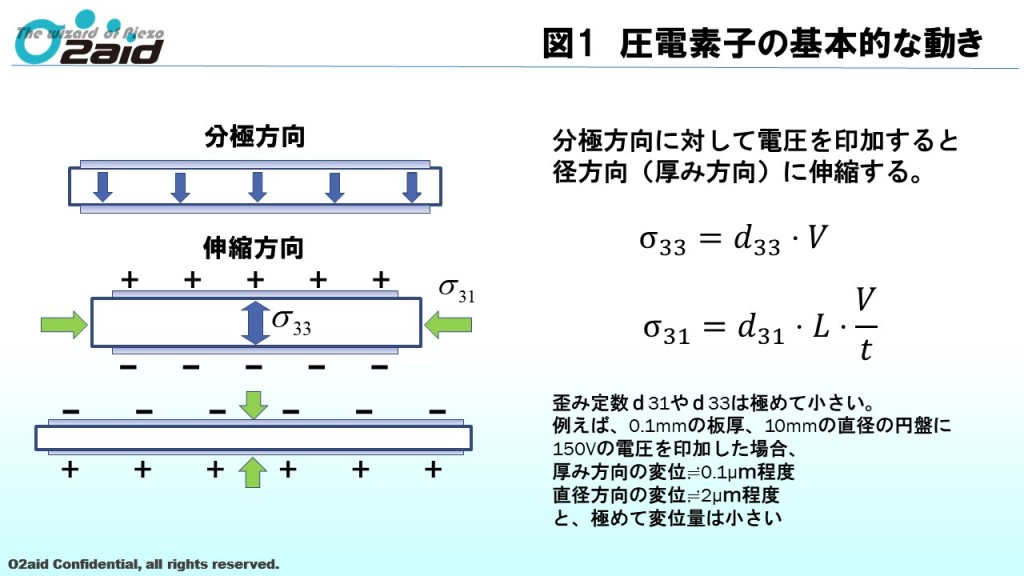

図1にPZTの基本的な動作原理を示しました。薄板状に焼成されたPZTの上下面に銀や白金などの電極を形成し、電極間に電圧を印加するとPZTは長手方向、厚み方向に伸縮します。この際の変位の大きさはそれぞれ、Δt、Δlで示され電圧Vと圧電定数d33、d31に依存します。変位量のおよその目安は100μmの板厚に150Vの電圧を加えて厚み方向に0.1μmの変位を生じる程度の微少変位です。したがってPZTは非常に微少な変位を制御する電気-機械変換材料であり、現在の主な用途として半導体製造装置のガス流量制御弁やステッパの微少位置決め機構などの小型アクチュエーターとして応用されています。

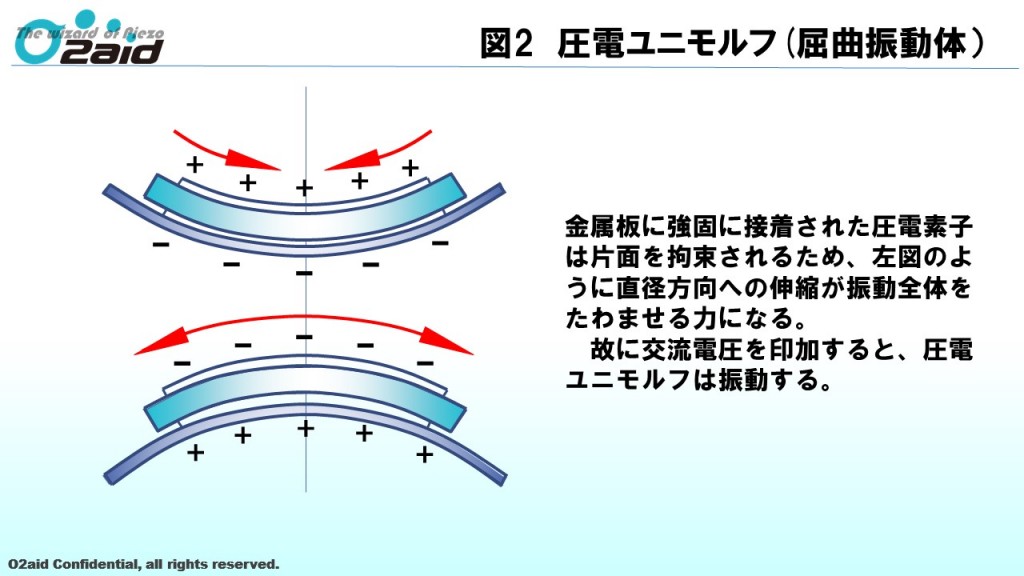

ただしPZTを音響デバイスとして応用する場合、変位量が小さいため十分な音圧を得るための空気振動を発生することは難しく、図2のような変位拡大機構が過去に提案され、今日の圧電発音体の礎になりました[参考文献1]。この構造はユニモルフ構造と呼ばれ、上述のPZTに金属の薄板(以下ダイアフラム)を貼付し、長手方向の変位量を屈曲変位に変換させ変位量の拡大を図っています。

この図ではPZTとダイアフラムが一対になったものを説明していますが、ダイアフラムの表裏にPZTを貼付したバイモルフという構造も一般的であり、こちらの構造の方がより大きな変位量を得ることができます。現在、これらの構造を用いたセラミック発音体は成熟化し、冷蔵庫や電子レンジなどの家電製品のブザーや、グリーティングカード等の比較的音質の要求レベルの低い用途に広く用いられています。しかしながらセラミック発音体の歴史は古く、1950年代の後半から1970年代後半にかけて多くの諸先輩エンジニアにより様々な改善や高度化が進められました。当時は家庭用黒電話用のベルとして高音圧を要求されましたが、セラミック発音体の音圧は同じ大きさのダイアフラムであれば屈曲振動の変位量に依存します。そこで諸先輩エンジニアは如何にしてその変位量を確保するかの研究・開発に注力しました。

例えば、ダイアフラムのヤング率の最適化、あるいはダイアフラムの支持方法の最適化、ダイアフラムとPZTの幾何学寸法比の最適化、更には空気抵抗の排除・有効活用など、様々な創意工夫が行われましたが、いずれも十分な音圧を得る上で本質的な改善には至らなかったように思います。その一方で1980年頃から電磁式小型スピーカーの普及が始まります。特に希土類磁石Nd-Fe-B系磁石の発明は電磁式スピーカーの市場を大きく変えることになりました。現在では希土類磁石のコストダウンも手伝い、多くの民生機器用のスピーカーとして電磁式スピーカーは普及しています。

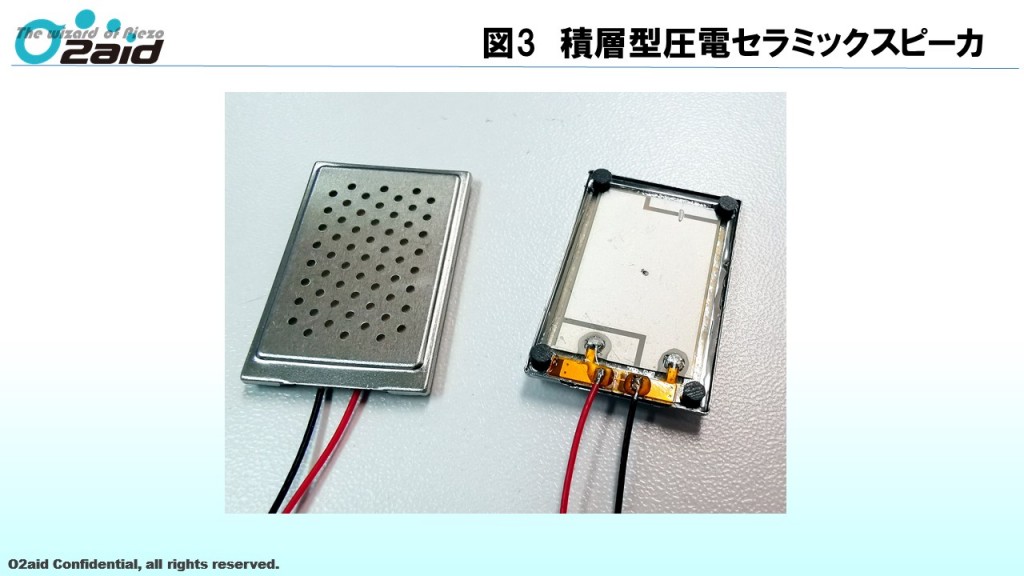

一方、セラミック発音体もセラミック材料の開発を種々検討されて来ましたが、電磁式のように画期的な発明・発見がなく、今日では成熟した廉価型発音体として市場での認識を得ています。磁石の世界で材料発明に偉大な進歩の足跡が残されている頃、セラミックの世界にも新たな技術の進歩が残されていました。それが大容量型積層セラミックコンデンサに支えられた「セラミック積層技術」です。筆者は1999年当時所属していた大手電子部品メーカー太陽誘電(株)で、このコアテクノロジーを従来のセラミック発音体に付加した、世界初の積層型セラミックスピーカーを開発しました(図3参照)。

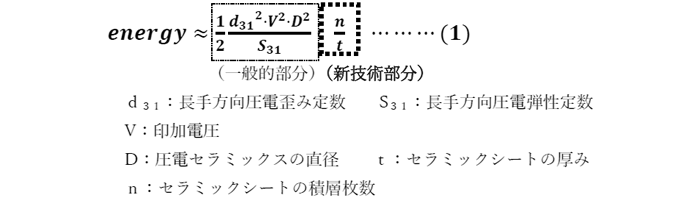

今まで全く考えられなかったセラミックスピーカーの音圧・音質特性、さらに超薄型構造は当時の薄型モバイル機器(デジカメ、携帯電話など)に広く採用されました。式(1)に積層型セラミックスピーカーの振動エネルギーを示しました。振動エネルギーが大きいほど得られる音圧も増大します。

式(1)からもわかるように積層型セラミックスピーカーの振動エネルギーは、印加電圧やPZTの直径に依存します。しかし携帯電話のように電池電源しか持たない機器に大きな印加電圧は期待できません。また大きなセラミックスを用いることは小型化に対して得策とは言えません。したがって、式(1)の一般的な部分の設計式だけではモバイル機器への搭載は難しく、これこそがモバイル機器へのセラミックスピーカー搭載を妨げてきた大きな原因でした。筆者はこの振動エネルギーの式に新しい技術として積層構造を付加しました(式中、新技術部分)。式中、振動エネルギーはセラミックスの厚みと積層枚数に依存します。すなわち薄いセラミックシートを多層化することで振動エネルギーは飛躍的に増大します。ただし、これらはセラミックスの径方向についてのみ解析を行ったものであり、実際にはこれらの径振動が屈曲振動に変わる必要があるため、式(1)の積層枚数nのみを増大化するとセラミックスの厚みが増し屈曲変位を抑制してしまいます。この積層枚数nとセラミックシートの厚みtに関しては一般的な有限要素法などにより最適化をしました。これら力学的な設計と材料技術・積層技術の融合、更には振動解析、音響解析技術などを調和させることで、次世代セラミックシート積層型セラミックスピーカーが誕生したのです[参考文献2] [参考文献3] [参考文献4]。

ハイブリッド型イヤホンの開発

2015年、筆者は太陽誘電(株)を早期退職し、2016年に圧電技術のコンサルタント企業オーツェイドを起業しました。そこでも筆者は積層構造に特化して高い振動エネルギーを持つ圧電発音体の開発を続けました。圧電発音体は電磁式スピーカーに比べて非常に堅い振動体であります。そのため魚群探知機やCTスキャナなどの超音波発音素子に使われています。逆に言えば超音波再生の領域では圧電セラミックは圧倒的に有利な発音体といえます。しかしながら低域再生能力も要求される民生機のオーディオ部品としてはなかなか活用するのが難しく、低域再生のアイデアを試行錯誤する日々が続きました。

そこにハイレゾ音源の話が舞い込んできました。デジタル信号の高速化の恩恵を受けてより広帯域なスピーカーのニーズが高まることが予想されました。そのタイミングと冒頭で述べた息子のイヤホンの時期が丁度重なりました。

圧電セラミック=高域再生

電磁式スピーカー=中低域再生

というハイブリッド構造がとても素直に浮かんできました。

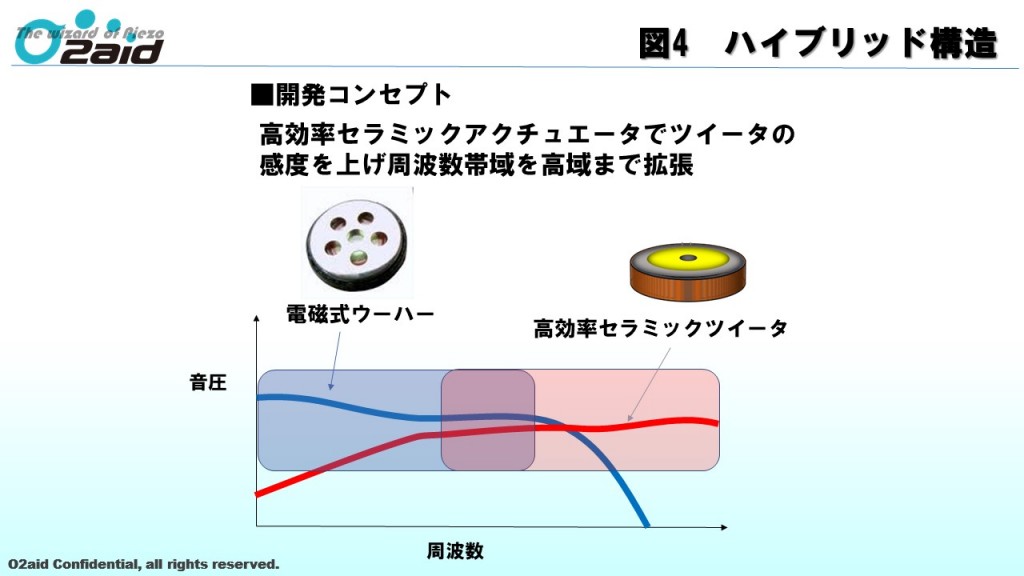

すなわち図4のように中低域の再生用スピーカーとして電磁式ウーファーに担当させ、同時に圧電セラミックツイーターで高域の再生を担当するというハイブリッド構造が基本になります。

実際にこの設計の具現化のためにいくつかの要件がありました。

1)イヤホンの入力電圧は極めて低いため、圧電セラミックスピーカー同様に積層構造を採用して低入力でも感度を得られるようにすること

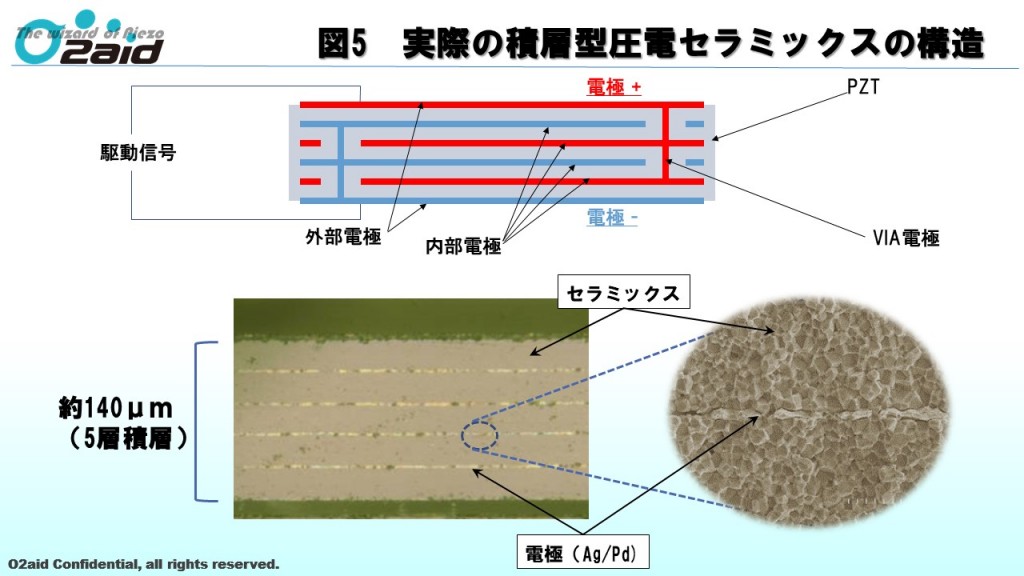

:まず積層構造については当社の得意とする分野でもあるため、入力電圧と必要な感度に合わせてセラミックの積層構造を決定しました。約28μmのセラミックシートを5層の積層すること(図5参照)で所望の音圧を得ることがわかりました。専門的な内容になりますが、セラミックを焼成する際にその焼成温度を下げることで安価な銀とパラジウムの合金を使えるため、セラミック材料の開発にも注力いたしました。

2)圧電セラミックはQ値の高い発音体故にピーキーな音になりやすく、そのQ値を下げてできる限りブロードもしくは多数の共振点を持つ構造になるよう工夫を行うこと

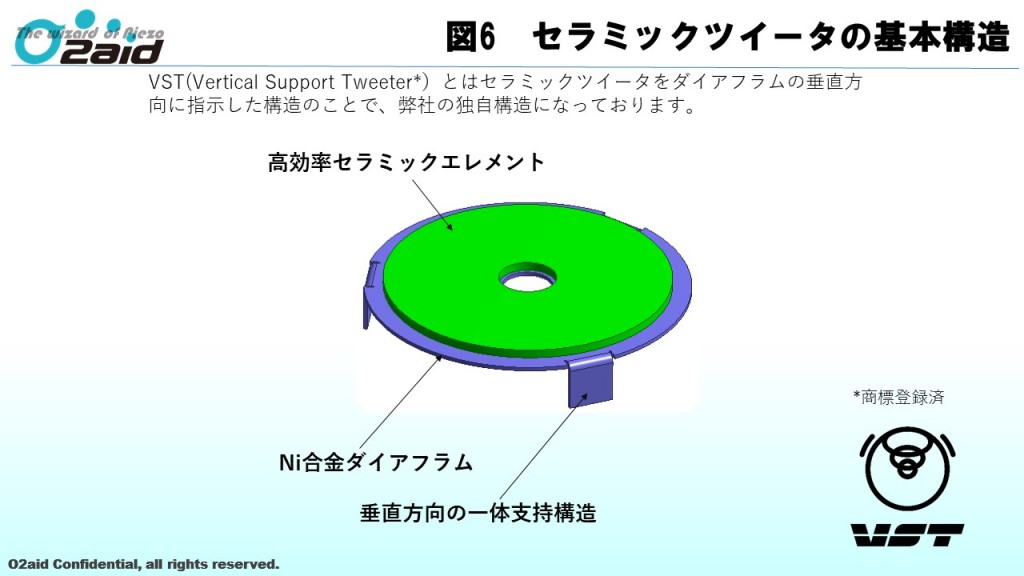

:振動体はその固定方法をリジットにすることでQ値が上がります。一般的なブザーはそのQ値を高めて音圧を得るようにしていますが、ブロードな音を出すことはできません。そこで当社では振動板の外周の支持法をルーズにかつ再現性よく行える独自の構造を検討しました。その結果、外周部を垂直方向に複数点で固定する足を形成してQ値が低減されることを検証しました。なお特許出願し商標名もVST(Vertical Support Tweeter)として登録しております(図6参照)。

3)圧電セラミックは低域の音を再生するとリニアリティが低いため、歪率が高くなる傾向にあります。従って元来セラミックが得意とする高域のみの再生に特化したツイーターにすることが重要

:当社は圧電セラミックの加工性の良さを利用して、メカニカルなハイパスフィルターを構成しました。上記2)で述べた支持部ならびにツイーターの中心にある孔がその効果をもたらし低周波数の音を放出しない構造になっています。

4)超音波は直線性が強いため、曲がった音道では高音の伝達にロスが生じます。そのためできる限り発音体から外耳に至る放音孔を直線的に揃えることがハイレゾ特性を達成するために重要

:図7に当社イヤホンの具体的な構造を示しました。図からもわかるように電磁式ウーファーならびに圧電セラミックツイーターをイヤホン筐体内部に同軸上に配置し、音が直線的に伝わるように構成しています。さらにツイーターの中心部分の孔から電磁式ウーファーの音が通過し前面に押し出されます。ここでこの孔の大きさや、あるいはウーファーとツイーターの位置関係(距離)がそのクロスオーバー特性に影響するため、当社イヤホン設計の肝とも呼べるノウハウです。なおこの構造は2016年に発売されたintime碧から最新のフラッグシップモデルintime翔にいたるまで当社の全ての製品の基本構造になっています(図8)。

群馬イノベーションアワードでの受賞

2020年12月5日に開催された起業家発掘プロジェクト「群馬イノベーションアワード2020」に、当社は「独自開発のセラミックツイーターを用いたハイレゾイヤホンの開発」をテーマにエントリーし、606件の応募数の頂点に立つことができました。当日は最終選考に残ったファイナリスト15組の方々が独自のビジネスプランや新商品、新サービスなどを紹介されていましたが、起業して5年間、圧電セラミックの持つパフォーマンスがハイレゾイヤホンの普及に有益であることを信じて、スタッフ一丸になりハイレゾ用イヤホンの開発に取り組んで来た当社の努力が評価されたと思っています。

圧電セラミックツイーターの可能性

圧電セラミックツイーターは容量性のインピーダンスを持つため、高周波になればインピーダンスが小さくなります。逆に電磁式スピーカーは誘導性のインピーダンスを持つため、高周波ではハイインピーダンスになります。今後デジタル技術の高速化がさらに進むことで、楽曲のハイレゾ化も進化する可能性が十分にあります。現行は40kHz以上の再生周波数がハイレゾ再生機器の要件とされていますが、より高いサンプリング周波数のハイレゾ音源を再生することを鑑みると、圧電セラミックツイーターはさらにそのポテンシャルを発揮してくれることと思います。当社では今後も高効率な圧電セラミック材料ならびに圧電セラミック応用の開発によって、オーディオ業界の幅広いニーズにお応えできるように精進いたします。

最後に、ここまでの35年以上に渡る圧電セラミック開発の経験は、現在の筆者のコアスキルになっています。しかし現実、起業するためには情熱や夢だけではなく技術スキルとビジネススキルが必要になります。圧電の技術スキルをいろはから学ばせて下さった日立金属(株)様、ものづくりやマーケティング等事業設計を学ばせてくださった太陽誘電(株)様にこの場をお借りして謝意を表したいと思います。

参考文献

- [1] 内野研二、圧電/電歪アクチュエータ 森北出版(1986)↑

- [2] セラミックアーカイブズ http://www.ceramic.or.jp/museum/contents/pdf/2007_5_04.pdf ↑

- [3] 都竹浩一郎、渡部嘉之 有限要素法による圧電発音体の解析 (Needs & Seeds)↑

- [4] 渡部嘉之他 積層セラミックデバイスの最新開発技術 シーエムシー出版(2006)↑

執筆者プロフィール

- 渡部 嘉之(わたなべ よしゆき)

1963年生まれ。大阪府出身

日立金属(株)~太陽誘電(株)を経て2016年にオーツェイド株式会社を起業。2000年に自身の開発した積層型圧電セラミックスピーカーは日刊工業新聞社のものづくり大賞を受賞。35年以上圧電セラミックの研究開発に従事し、「変えよう常識、超えよう限界」の社訓の元、生涯エンジニアであり続けたいと今も圧電デバイスの開発に従事し実験机に向かう毎日